「データ分析って難しそう…」

そう思われている製造業の現場責任者の方も多いのではないでしょうか。

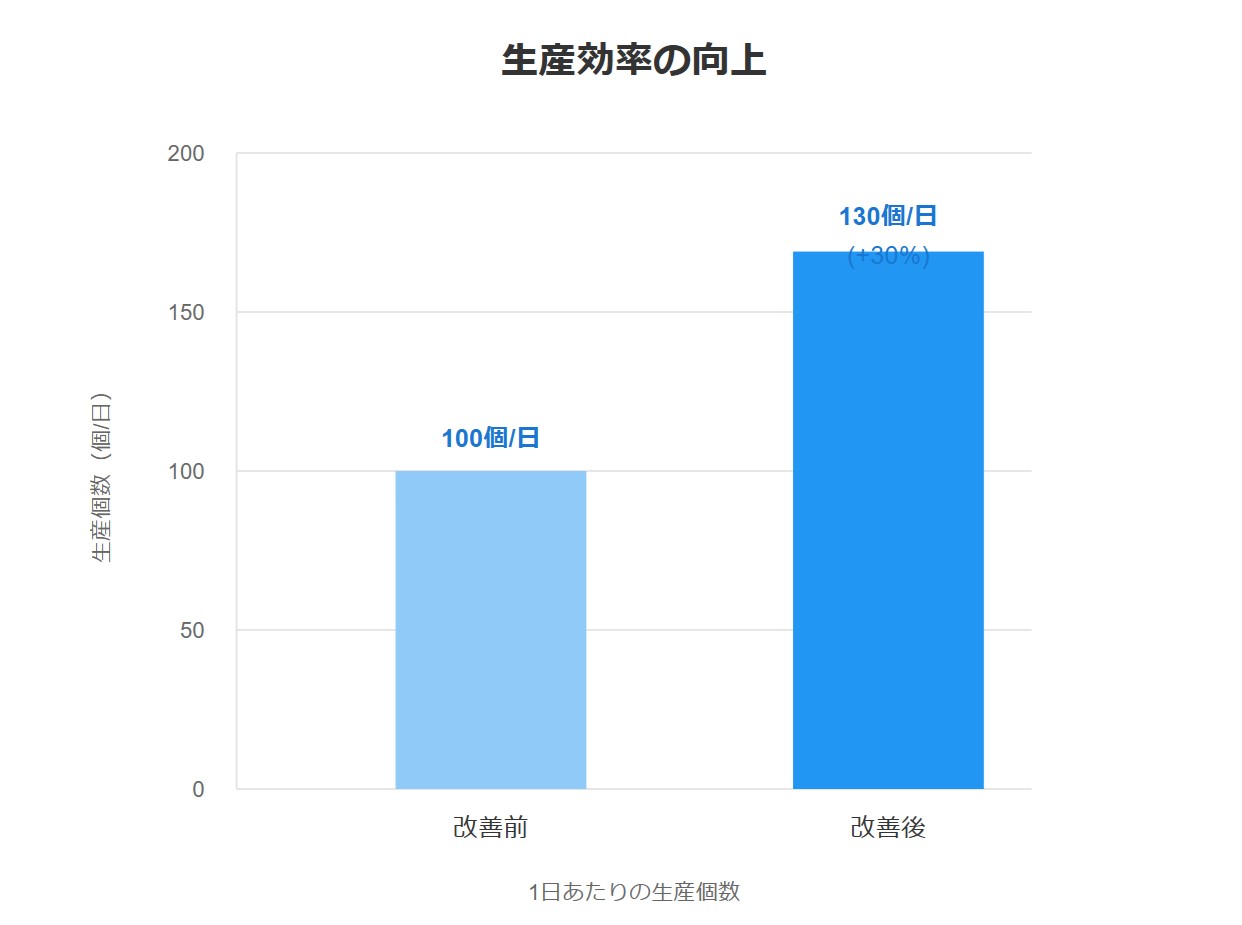

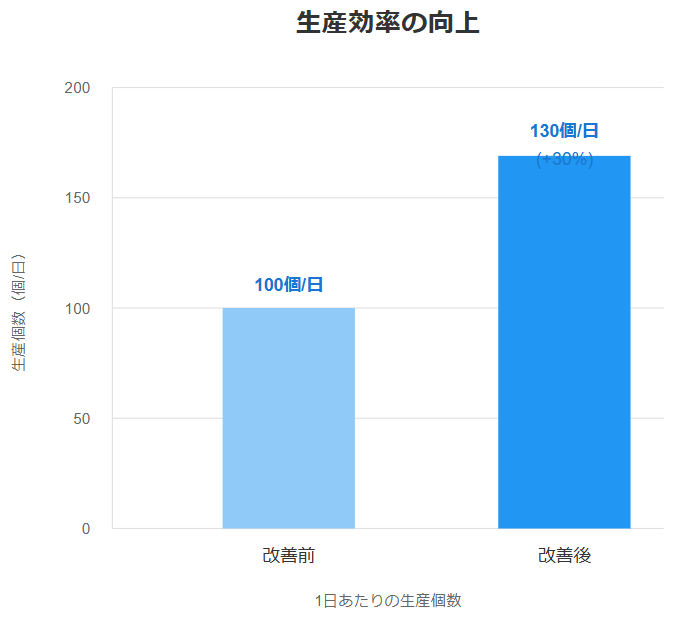

しかし、この事例では基本的なデータ収集と分析だけで、生産効率が30%アップ。

納期遅れの改善にも成功しています。

難しい統計知識やITスキルは必要ありません。

小さなデータ収集から、大きな改善は始まるのです。

今回は、「中小製造業の生産効率を30%改善したデータ分析! 現場改善の手順とポイント」についてお話しします。

Contents [hide]

- なぜ今、製造現場でデータ分析が注目されているのか

- 現場が抱える3つの共通課題

- 問題の可視化ができない

- 経験と勘への依存

- 改善の効果が見えない

- データ分析がもたらす変化

- 紹介する事例のポイント

- 事例の背景:納期遅れとクレームの悪循環から抜け出したい

- 企業の状況

- 見えない問題の正体

- 転機:データで見える化を始める

- 驚きの発見

- 現場の反応

- データ分析:現場で始める簡単なデータ活用法

- まずは必要なデータを集めよう

- 基本的な3つのデータ

- データ収集を成功させるコツ

- 簡単な分析ツール

- データの可視化:数字を見える化して課題を共有

- 目的に応じたグラフの選び方

- データ可視化の実践例

- 継続的な改善のためのポイント

- 継続のコツ

- 失敗を防ぐための具体的アプローチ

- 小さな一歩から始めよう

- ボトルネック特定:データで見えてくる改善の糸口

- 生産工程の流れの可視化:工程フロー図の作成

- 数字で見る問題点:タイムスタディの実施

- よくある課題パターンとその特徴

- 改善につながる分析のコツ

- 品質管理改善:データに基づく具体的な改善策

- 分析結果から見えた課題

- 具体的な改善施策の立案

- Phase 1:検査基準の明確化(1ヶ月目)

- Phase 2:作業環境の改善(2-3ヶ月目)

- Phase 3:記録方法の効率化(4ヶ月目)

- PDCAサイクルの実践

- 成果と次なる課題

- 実現した改善効果

- 今後の課題と展望

- 持続可能な改善活動のために

- 成功のポイント:データ分析を現場に定着させるために

- 現場スタッフの巻き込み方

- 最初の一歩:抵抗感への対処

- 現場の知恵を活かす

- 小さな成功の積み重ね

- 継続的な改善の仕組みづくり

- 成功のための3つの鍵

- 持続可能な改善活動に向けて

- 30%の効率改善を実現した取り組みを振り返る

- 改善活動の軌跡

- 数字で見る改善効果

- 現場から学んだ重要な教訓:成功のための3つの要素

- 明日から始められるアクション

- 今回のまとめ

なぜ今、製造現場でデータ分析が注目されているのか

製造業の現場では、日々さまざまな課題に直面しています。

納期遅れ、品質のばらつき、作業の非効率…。

「何となく問題がありそうだ」と感じていても、具体的に何をどう改善すればよいのか、なかなか見えてこないものです。

現場が抱える3つの共通課題

問題の可視化ができない

- 「現場の様子を見ていると、どうも効率が悪そうだ」

- 「もっと良くできるはずなのに」

そんな漠然とした感覚は誰もが持っているものの、具体的に何が問題なのかが見えてきません。

結果として……

- 「どこから手をつければいいのか分からない」

- 「改善のしようがない」

……といった声が現場から上がってきます。

問題が明確に見えないため、改善活動の第一歩を踏み出せない状況に陥っているのです。

経験と勘への依存

- ベテラン社員の経験と勘に頼った運営

- 技能継承が難しく、属人化が進んでいます

熟練作業者の「カン」や「コツ」に頼った現場運営は、多くの製造現場で見られる光景です。

確かにベテラン社員の持つノウハウは貴重です。

しかし、その知識やスキルが個人に紐づいたままでは、技能継承が難しくなります。

また、特定の社員がいないと作業が進まないという状況は、生産性の観点からも大きなリスクとなります。

こうした属人化の進行は、現場の柔軟性や対応力を低下させる要因となっているのです。

改善の効果が見えない

- 改善活動を行っても、効果が数字として見えない

- モチベーション維持が困難になっています

現場では日々、様々な改善活動が行われています。

しかし、その効果を具体的な数字として示すことができないケースが多々あります。

「良くなった気がする」程度の感覚的な評価では、次の改善活動へのモチベーションを維持するのが難しくなります。

また、経営層への報告や、さらなる改善のための投資を検討する際にも、説得力のある材料が不足してしまいます。

これらの課題は、一見別々の問題のように見えますが、実は密接に関連しています。

問題が可視化できないため、経験と勘に頼らざるを得ず、その結果として改善効果も見えにくくなる。

この悪循環を断ち切るためには、データに基づく客観的な現状把握と改善活動が必要となってくるのです。

データ分析がもたらす変化

ここで注目したいのが「データ分析」です。

といっても、難しいものではありません。

例えば……

- 生産数量の日次記録

- 作業時間の測定

- 不良品の発生状況

このような基本的なデータを集めて分析するだけでも、大きな気づきが得られます。

紹介する事例のポイント

ある中小製造業では、簡単なデータ収集と分析から始めて……

- 生産効率30%向上

- 納期遅れの大幅改善

……という成果を実現しました。

特別な設備投資や専門知識は必要ありませんでした。

現場で無理なく続けられる方法で、着実に改善を進めていったのです。

事例の背景:納期遅れとクレームの悪循環から抜け出したい

企業の状況

中堅の製造業A社(従業員50名)は、長年培った技術力には自信がありました。

しかし、ここ数年、次のような問題が深刻化していました。

- 納期遅れが月平均で20%発生

- お客様からのクレームが前年比で30%増加

- 残業時間が増え続ける

- 現場の疲弊が目立つように

見えない問題の正体

当初、経営陣は「人手不足」が原因だと考えていました。

しかし、新規採用を増やしても状況は改善せず。

むしろ、次のような新たな問題も発生していました。

- 作業品質のばらつきが大きくなる

- ベテランの指導時間が増え、さらなる生産性低下

- コストの上昇

転機:データで見える化を始める

ある現場主任の「数字で実態を把握しよう」という提案がきっかけとなり、簡単なデータ収集を開始しました。

- 工程ごとの所要時間

- 日々の生産数量

- 手戻り作業の発生状況

データ収集は、現場の負担にならない範囲で開始。無理のない仕組みづくりを心がけました。

驚きの発見

データ分析を始めてすぐに、いくつかの重要な事実が明らかになりました。

- 特定の工程に作業が集中する時間帯があった

- 予想以上に多い手戻り作業

- 作業手順のばらつきが想定より大きい

以下、具体的な数字で見えてきた課題です。

【工程別の待ち時間】 ・A工程:平均15分 ・B工程:平均45分 ←ボトルネックの特定 ・C工程:平均10分

現場の反応

最初は「面倒だ」という声もありました。

しかし、数字で課題が見えてくると、現場からも次のような改善のアイデアが出てくるようになりました。

- 「この時間帯の人員配置を見直せば…」

- 「作業手順を統一すれば…」

- 「この工具の配置を変えれば…」

問題点が明確になったことで、具体的な改善活動をスタートできる状態になりました。

以下、データ活用のポイントです。

- データ収集は完璧を目指す必要なし

- まずは簡単なものから始める

- 現場の負担にならない範囲で実施

「やりたい」「できそう」といった、現場の「パッション」と「できそう感」が重要です。

データ分析:現場で始める簡単なデータ活用法

まずは必要なデータを集めよう

製造現場の改善を始めるにあたり、最初に必要なデータは大きく3つあります。

これらのデータがあれば、ほとんどの基本的な分析が可能になります。

基本的な3つのデータ

製造現場で最初に集めるべきデータは、「生産数量データ」「作業時間データ」「品質データ」の3つです。

生産数量データ

- 時間帯別の生産個数

- 担当者別の生産個数

- 不良品の発生数

時間帯別や担当者別の生産個数を記録することで、いつ、どの工程で生産性が上がる(または下がる)のかが見えてきます。

また、不良品の発生数を記録することで、品質管理の課題も明確になります。

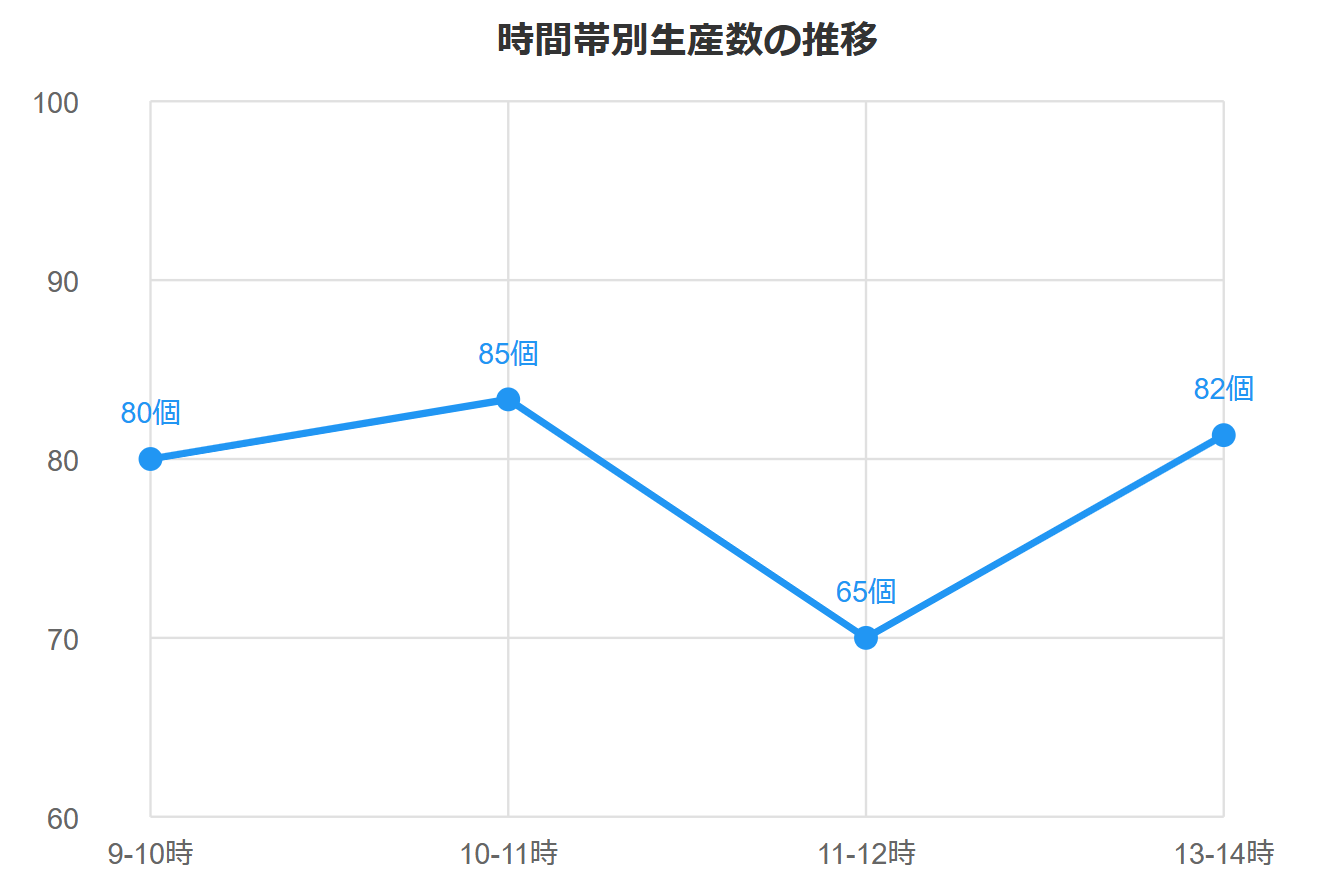

A社の場合、このデータから午前11時台の生産性低下が判明し、改善のきっかけとなりました。

作業時間データ

- 工程別の所要時間

- 段取り替え時間

- 待ち時間

各工程でどれくらいの時間がかかっているのか、段取り替えにどれくらい時間を要しているのか、また待ち時間がどの程度発生しているのかを記録します。

A社では、このデータから特定の工程に予想以上の待ち時間が発生していることが分かり、人員配置の見直しにつながりました。

品質データ

- 検査結果

- 手直し作業の発生状況

- クレーム内容

検査結果や手直し作業の発生状況、お客様からのクレーム内容を記録します。

これにより、どの工程で品質上の問題が発生しやすいのか、どのような種類の不良が多いのかが分かります。

A社の場合、手直し作業が特定の作業者に集中していることが判明し、作業標準の見直しのきっかけとなりました。

データ収集を成功させるコツ

- エクセルで十分です

- 紙の記録用紙を用意

- 入力担当を決めておく

- 毎日同じ時間に記録

データ収集は、決して複雑である必要はありません。

むしろ、シンプルで継続できる仕組みを作ることが重要です。

エクセルのような身近なツールで十分ですし、まずは紙の記録用紙から始めるのもよい方法です。

A社では、以下のような工夫で継続的なデータ収集に成功しました。

- 各シフトの終わりに5分だけ記録時間を設定

- 記録用紙を作業場所のすぐ近くに配置

- 週1回のミーティングでデータを共有し、改善のアイデアを出し合う

簡単な分析ツール

データ分析というと、専門的なツールが必要だと思われがちですが、実際にはそうではありません。

身近なツールで十分な分析が可能です。

おすすめの無料ツール

Excelの基本機能

- グラフ作成

- ピボットテーブル

- 基本的な集計

Googleスプレッドシート(Excelのように使える無料ツール)

- チーム共有が簡単

- 自動保存機能

- スマホでも確認可能

実践的なツールの活用法

Excelの基本機能の活用 最も身近なExcelには、実は強力な分析機能が備わっています。

例えば、グラフ作成機能を使えば、生産数量の推移を視覚的に把握できます。

ピボットテーブルを使えば、工程別や担当者別の集計も簡単にできます。

データの可視化:数字を見える化して課題を共有

データを集めただけでは改善につながりません。

現場のメンバー全員が理解できる形で可視化することが重要です。

目的に応じたグラフの選び方

折れ線グラフの活用

- 生産数量の推移

- 効率の変化を見る

生産数量の推移や効率の変化を見るのに最適です。

A社では、時間帯別の生産数量を折れ線グラフで表示することで、午前11時台の生産性低下という課題を発見できました。

また、複数の工程の効率を同時に表示することで、工程間のバランスも確認できます。

棒グラフでの比較分析

- 工程別の作業時間

- 不良発生数の比較

工程別の作業時間や不良発生数の比較に効果的です。

A社では、工程別の作業時間を棒グラフで表示したところ、ある工程に作業が集中していることが一目で分かりました。

これにより、人員配置の見直しや作業の平準化につながりました。

円グラフによる構成比の把握

- 不良原因の内訳

- 作業時間の割合

不良原因の内訳や作業時間の割合を示すのに適しています。

例えば、作業時間の内訳を円グラフで表示することで、実際の加工時間と段取り時間の割合が明確になり、どこに改善の余地があるかが分かります。

データ可視化の実践例

A社の時間帯別生産数を可視化した際の具体例をご紹介します。

【時間帯別生産数の分析結果】 9-10時:80個 → 通常の生産水準 10-11時:85個 → やや増加 11-12時:65個 → 大きく低下 13-14時:82個 → 通常に回復

この数字をグラフ化することで、11時台の生産性低下が明確になりました。

詳しく調査したところ、この時間帯に休憩前の段取り替えが集中していたことが判明。

作業順序の見直しにより、生産性の改善につながりました。

継続的な改善のためのポイント

データ分析を始めると、よくある失敗パターンがいくつかあります。

ここでは、A社の経験から得られた教訓と対策をご紹介します。

継続のコツ

シンプルに保つ

- 記録項目は最小限

- 分かりやすい記録方法

すぐに共有

- 朝礼で報告

- 現場に掲示

小さな成功を祝う

- 改善点を見つけたら共有

- 効果が出たらすぐ伝える

失敗を防ぐための具体的アプローチ

データ収集は必要最小限に

- NG:全てを記録しようとする

- OK:重要な項目に絞る

「とりあえず何でも記録しよう」という考えは禁物です。

A社でも最初は様々なデータを取ろうとして混乱しました。

結局、本当に必要な3つの指標(生産数、作業時間、品質)に絞ることで、継続的な記録が可能になりました。

シンプルな分析から始める

- NG:高度な統計を使おうとする

- OK:単純な比較から始める

高度な統計分析は必要ありません。

A社では、単純な比較分析から始めて、徐々に分析の幅を広げていきました。

例えば、まずは「今日の生産数」と「目標値」の比較から始め、後から「時間帯別の変化」「担当者による違い」といった視点を加えていきました。

更新頻度を固定する

- NG:時間があるときだけ記録

- OK:簡単な項目を毎日続ける

「時間があるときに記録する」では続きません。

A社では、各シフトの終了時に必ず5分間の記録時間を設けることで、データの抜けを防いでいます。

小さな一歩から始めよう

データ分析は、決して難しいものではありません。

A社の事例からも分かるように、以下の3点を意識すれば、誰でも始めることができます。

- 必要最小限のデータから始める

- 身近なツールを活用する

- 継続できる仕組みを作る

ボトルネック特定:データで見えてくる改善の糸口

生産工程の流れの可視化:工程フロー図の作成

製造現場の改善を効果的に進めるには、まず全体の流れを把握することが重要です。

A社では、次のような手順で工程の可視化に取り組みました。

まず、生産の流れを図にまとめました。単純な図から始めることがポイントです。

[材料投入] → [一次加工] → [中間検査] → [仕上げ加工] → [最終検査] → [出荷]

この基本的な流れに、先ほど説明したデータを追加していきます。

- 各工程の所要時間

- 工程間の待ち時間

- 作業者の移動

- 仕掛品の置き場所

すると、思わぬ発見がありました。

例えば、一次加工後の仕掛品が床に直置きされ、品質チェックに時間がかかっていたことが判明したのです。

数字で見る問題点:タイムスタディの実施

A社では、1週間にわたって各工程の時間を詳しく計測しました。

その結果、以下のような課題が見えてきました。

工程別の平均所要時間(1個あたり)

材料投入:5分 一次加工:15分 中間検査:25分 ← 予想以上に時間がかかっている 仕上げ加工:12分 最終検査:8分

この数字から、中間検査工程がボトルネックになっていることが分かりました。

さらに詳しく分析すると……

- 検査待ちの仕掛品が多い

- 検査基準があいまい

- 作業者による検査時間のばらつきが大きい

……といった具体的な課題が見えてきました。

よくある課題パターンとその特徴

製造現場でよく見られる課題パターンをご紹介します。

工程間バランスの崩れ

A社でも見られた典型的な例です。

ある工程の処理能力が他と比べて低く、その前後で仕掛品が滞留する状況です。

- 特定の場所に仕掛品が積み上がる

- 作業者の待ち時間が発生

- 急いで処理しようとして品質が低下

段取り替えの非効率

製品切り替え時の段取り替えに予想以上の時間がかかるケースです。

A社では、段取り替え時間を記録することで、以下のような問題を発見しました。

- 工具の配置が悪く、探す時間が発生

- 手順書がなく、作業者によってやり方が異なる

- 段取り替えの集中する時間帯がある

品質チェックの課題

品質管理工程で発生する問題も多く見られます。

- 検査基準があいまい

- 再検査が多発

- 記録に時間がかかる

改善につながる分析のコツ

ボトルネックを特定したら、次は改善策の検討です。

A社では、以下のようなアプローチで成果を上げました。

データの掛け合わせ分析

単一のデータだけでなく、複数のデータを組み合わせることで、新たな気づきが得られます。

【例:不良発生と作業時間の関係分析】 午前中:不良率2%、平均作業時間18分 午後早め:不良率3%、平均作業時間20分 午後遅め:不良率5%、平均作業時間23分

この数値から、疲労の蓄積が品質と効率に影響している可能性があること発見しました。

現場の声を数字で裏付ける

「なんとなく」という感覚を、データで確認することで、説得力のある改善提案につながります。

作業者の声:「午後は疲れて作業しづらい」

↓

データ分析:午後の作業時間増加と不良率上昇を確認

↓

改善策:休憩時間の見直しと作業ローテーションの導入

継続的な改善のために

ボトルネック特定のポイントは、以下の3点です。

- まずは全体の流れを把握する

- データで課題を可視化する

- 現場の声とデータを組み合わせる

品質管理改善:データに基づく具体的な改善策

分析結果から見えた課題

特定したボトルネックを基に、A社では品質管理の改善に着手しました。

まず、データから見えてきた主な課題を整理しました

現場で収集したデータを分析すると、以下のような数字が見えてきました。

検査時間のばらつき:8分~32分 手直し発生率:15% 検査待ち時間:平均40分

この数字からは、現場が抱える深刻な課題が浮かび上がってきました。

検査基準のあいまいさによる問題

検査基準が明確でないため、作業者によって判断基準が大きく異なっていました。

経験豊富な作業者は8分で完了する検査に、新人作業者は32分もかかるケースがありました。

また、判断に自信が持てない場合は必要以上にダブルチェックが行われ、さらなる時間のロスが生じていました。

作業効率を下げる環境要因

検査待ちの仕掛品が床に積み上がっている状況は、単なる見た目の問題ではありませんでした。

仕掛品を探す時間、運ぶ時間が無駄に発生し、さらに急ぎの製品が入ると製品の順番が乱れ、納期管理も困難になっていたのです。

記録作業による時間のロス

手書きでの記録作業は、単純に時間がかかるだけでなく、過去のデータを参照したい時にすぐに確認できない、データの集計に膨大な時間がかかるといった問題を引き起こしていました。

具体的な改善施策の立案

課題が明確になったところで、A社では段階的な改善計画を立案しました。

一度に全ての問題を解決しようとするのではなく、優先順位をつけて着実に進めていくことにしました。

Phase 1:検査基準の明確化(1ヶ月目)

最初に取り組んだのは、検査基準の明確化です。

これまでベテラン作業者の頭の中にあった判断基準を、誰もが理解できる形で文書化していきました。

具体的には、検査項目を詳細にリスト化し、それぞれの項目について良品・不良品の写真付き基準書を作成しました。

また、チェックシートを標準化することで、検査の抜け漏れも防ぐことができました。

この取り組みにより、検査時間は平均25分から15分に短縮され、作業者による判断のばらつきは80%も削減することができました。

Phase 2:作業環境の改善(2-3ヶ月目)

次に着手したのが作業環境の改善です。

「モノを探す」「モノを運ぶ」という付随作業に多くの時間が費やされていることが分かったためです。

まず取り組んだのが仕掛品置き場の整備です。

製品の種類別に置き場所を明確に区分け。特に重要だったのが、先入れ先出しの仕組みの導入です。

床に直置きしていた仕掛品を専用の台車に置くようにし、「いつ作られた製品か」が一目で分かるよう工夫しました。

検査工具の管理も大きく見直しました。

頻繁に使用する工具は作業位置のすぐ近くに配置し、使用頻度の低い工具は少し離れた場所に置くという考え方を導入。

また、工具の使用状況を「使用中」「空き」で表示する簡単な札掛けの仕組みを作ることで、工具を探す時間を大幅に削減できました。

これらの改善により、1個あたりの移動時間が5分削減。

また、工具を探す時間はほぼゼロになりました。

作業者からは「余計な動きが減って、検査に集中できるようになった」という声が聞かれるようになりました。

Phase 3:記録方法の効率化(4ヶ月目)

最後に取り組んだのが記録作業の効率化です。

手書きによる記録は、単に時間がかかるだけでなく、記入ミスや判読の難しさといった問題も抱えていました。

そこで、タブレットによる記録システムを導入。

製品にバーコードを付け、読み取るだけで基本情報が入力される仕組みを構築しました。

特に効果が高かったのが自動集計の仕組みです。

これまで毎日2時間かけて行っていたデータ集計が、わずか10分で完了するようになりました。

ただし、このシステム導入には慎重を期しました。

まず2週間のテスト期間を設け、作業者の意見を聞きながら画面レイアウトや操作手順を改善。「使いやすい」と感じてもらえるまで調整を重ねました。

PDCAサイクルの実践

改善活動を一過性のものにしないため、A社では週単位でのPDCAサイクルを導入しました。

Act(改善)⇒ Plan(計画)

具体的には、月曜日に先週のデータを確認し、課題の抽出と改善案の検討を行います。

「不良率が上がっている工程はないか」「作業時間が増加していないか」といった点を、数値を基に議論します。

Do(実行)

火曜日から木曜日にかけては、決定した改善策を実施。

この際、重要なのは現場の意見を聞きながら、必要に応じて調整を行うことです。

「やりにくい」という声があれば、その理由を詳しく聞き、より良い方法を探ります。

Check(評価)

金曜日には効果の確認と課題の把握を行い、チーム内で共有します。

ここで重要なのは、良かった点だけでなく、うまくいかなかった点も率直に話し合うことです。

Act(改善)⇒ Plan(計画)

そして翌週月曜には、これらの結果を踏まえて改善策を見直し、必要に応じて標準作業に反映させます。

このサイクルを継続することで、少しずつですが着実な改善を実現できています。

成果と次なる課題

実現した改善効果

約4ヶ月の取り組みを経て、A社では目覚ましい成果を上げることができました。

数字で見ると、生産効率が30%向上し、納期遅れは月平均20%から5%まで減少。

品質クレームについても、前年比で60%という大幅な削減を達成しています。

しかし、より重要な変化は現場の雰囲気です。

以前は「忙しい」「間に合わない」という声が頻繁に聞かれましたが、今では「次は何を改善しようか」という前向きな会話が増えてきました。

特に、以下のような変化が顕著に見られています。

作業者のストレス軽減

明確な基準ができたことで、判断に迷う場面が大幅に減少。

「この程度なら良品か不良品か」という不安な気持ちで作業する必要がなくなりました。

また、データ入力の負担が減ったことで、本来の検査業務に集中できるようになっています。

改善意識の向上

数字で効果が見えることで、改善活動へのモチベーションが大きく向上しました。

「こうすればもっと良くなるのでは」という提案が、現場から自発的に出てくるようになっています。

チーム内コミュニケーションの活性化

週次のPDCAミーティングが、単なる報告の場ではなく、活発な意見交換の場となっています。

経験の異なるメンバー同士が、お互いの知見を共有し合う機会にもなっているのです。

今後の課題と展望

しかし、A社ではこれで満足することなく、さらなる改善に向けて動き始めています。

現在検討している主な取り組みは以下の通りです。

他工程への水平展開

中間検査工程での成功体験を、他の工程にも広げていく計画です。

ただし、ただ単に同じやり方を適用するのではなく、各工程の特性に合わせた改善方法を検討しています。

さらなる自動化の検討

データ入力は効率化できましたが、まだ人の目による検査が必要な部分が多く残っています。

画像認識技術の導入など、より高度な自動化の可能性を探っているところです。

予防保全の強化

不良品を発見するだけでなく、不良品が発生する前に予防する取り組みを強化しています。

過去のデータを分析し、不良品発生の予兆を把握することで、未然防止を図っていきます。

持続可能な改善活動のために

A社の事例から、品質管理の改善において重要なポイントが見えてきました。

データに基づく課題の明確化

まず、データに基づく課題の明確化です。

「なんとなく」ではなく、具体的な数字で課題を把握することで、効果的な改善策を見出すことができます。

段階的な改善の実施

次に、段階的な改善の実施です。

一度に全てを変えようとするのではなく、優先順位をつけて着実に進めていくことが、持続可能な改善につながります。

PDCAサイクルの継続

そして最も重要なのが、PDCAサイクルの継続です。

改善活動を一過性のものにせず、継続的な取り組みとして定着させることが、真の意味での品質向上につながるのです。

成功のポイント:データ分析を現場に定着させるために

現場スタッフの巻き込み方

データ分析による改善活動を成功させる最大の鍵は、現場スタッフの協力です。

A社の事例から、効果的な巻き込み方をご紹介します。

最初の一歩:抵抗感への対処

A社でも、当初は「面倒くさい」「今までのやり方で十分」という声が聞かれました。

この状況を変えるため、以下のようなアプローチを取りました。

現場の負担を最小限に

データ収集は、既存の作業の延長線上で行えるよう工夫しました。

例えば、作業終了時のチェックシートに、所要時間を記入する欄を追加するだけから始めました。

わずか10秒の作業追加で、貴重なデータが得られるようになったのです。

目的の明確な共有

「なぜデータを取るのか」を丁寧に説明しました。

特に効果的だったのは、現場の困りごとと結びつけた説明です。

現場の声:「毎日残業が多くて大変...」 ↓ データの役割:「どの工程で時間がかかっているのかを把握し、 改善につなげることで、残業時間を減らせる可能性があります」

現場の知恵を活かす

データ分析は、現場の経験や勘を否定するものではありません。

むしろ、それらを裏付け、さらに強化するツールとして活用しました。

ベテラン社員の経験を数値化

ベテラン作業者が「なんとなく」感じていた課題を、データで可視化。

例えば、「午後は調子が悪い」という感覚を、時間帯別の生産性データで確認することで、より具体的な改善策を見出すことができました。

小さな成功の積み重ね

一足飛びに大きな改善を目指すのではなく、着実に成果を積み上げていくアプローチが効果的でした。

最初の成功体験:見える化からスタート

A社では、まず「見える化」から始めました。

生産数や作業時間を単純にグラフ化するところから着手し、徐々に分析の深度を増やしていきました。

【最初の1ヶ月の取り組み例】 第1週:生産数の記録開始 第2週:簡単なグラフ化 第3週:時間帯別の分析追加 第4週:課題個所の特定と小規模な改善実施

この結果、ある工程で10%の時間短縮を実現。

この小さな成功が、次のステップへの弾みとなりました。

成功体験の共有と横展開

良い結果が出た取り組みは、すぐに他の工程や部署と共有。

「あの工程でできたなら、うちでもできるはず」という前向きな競争意識が生まれました。

継続的な改善の仕組みづくり

一時的な改善で終わらせないため、A社では以下のような仕組みを構築しました。

定例会議の工夫

週1回の改善会議を設定しましたが、ただのルーティンにならないよう工夫を凝らしています。

【効果的な会議の運営方法】 ・所要時間は30分以内 ・前週比での改善点を必ず1つは共有 ・現場からの提案を優先的に議論 ・実施決定した提案は翌日から開始

データ活用の習慣化

データを見ることが日常的な習慣となるよう、工夫を重ねました。

【現場での活用例】 ・朝礼での簡単なデータ共有(3分程度) ・生産状況の電子ボード表示 ・週間目標と実績の見える化

成功のための3つの鍵

A社の事例から、データ分析を現場に定着させるための重要なポイントが見えてきました。

現場目線のアプローチ

データ分析は目的ではなく、現場の課題を解決するための手段であることを常に意識します。

専門用語や複雑な分析は必要最小限に抑え、現場が理解しやすい形で情報を共有することを心がけました。

段階的な展開

いきなり高度な分析を目指すのではなく、簡単なところから始めて徐々にレベルアップしていく方法が効果的でした。

現場のペースに合わせて、無理のない形で進めていくことが重要です。

成果の見える化

改善活動の成果を、具体的な数字で示すことで、現場のモチベーション維持につながりました。

特に、残業時間の削減や作業負荷の軽減など、現場にとって実感しやすい指標を重視しました。

持続可能な改善活動に向けて

データ分析による改善活動を成功させるためには、現場との協調が不可欠です。

決して押し付けにならないよう、現場の意見に耳を傾けながら、段階的に進めていくことが重要です。

小さな成功体験を積み重ね、それを組織全体で共有していく。

そうすることで、データに基づく改善活動が自然と現場に定着していくのです。

30%の効率改善を実現した取り組みを振り返る

改善活動の軌跡

A社が取り組んできた約4ヶ月間の改善活動を振り返り、成功のポイントを整理してみましょう。

1ヶ月目:データ収集と課題の可視化

最初の一歩は、現状把握のためのデータ収集でした。

この時点で重要だったのは、必要最小限のデータから始めたことです。

作業時間、生産数量、不良品数という基本的な3項目から着手し、現場の負担を最小限に抑えました。

2ヶ月目:中間検査工程の改善

データ分析から、中間検査工程がボトルネックとなっていることが判明。

検査基準の明確化や作業環境の改善により、検査時間を40%短縮することができました。

3ヶ月目:作業環境の整備

仕掛品の置き場所や工具の配置を最適化。

「探す」「運ぶ」といった付随作業の時間を大幅に削減しました。

この改善により、作業者の疲労度も軽減されました。

4ヶ月目:記録作業の効率化

タブレットによるデータ入力システムを導入し、記録作業の時間を75%削減。

これにより、本来の製造作業により多くの時間を割けるようになりました。

数字で見る改善効果

生産効率の向上

改善前:100個/日(基準値) ↓ 改善後:130個/日(30%向上)

品質面での改善

納期遅れ:20%→5% 品質クレーム:60%減少 作業時間のばらつき:75%減少

作業環境の改善

残業時間:平均2時間/日→30分/日 記録作業時間:2時間/日→15分/日

現場から学んだ重要な教訓:成功のための3つの要素

現場との信頼関係構築

データ分析は、現場の経験や勘を否定するものではありません。

むしろ、それらを裏付け、強化するツールとして活用することで、現場の協力を得ることができました。

継続できる仕組みづくり

無理のない範囲でデータを収集し、定期的に効果を確認する仕組みを作ることで、持続可能な改善活動となりました。

成果の共有と称賛

小さな改善でも必ず評価し、チーム全体で共有することで、改善のモチベーションを維持できました。

明日から始められるアクション

すぐに始められる改善活動のステップをご紹介します。

Step 1:現状把握(1週間)

- 基本的な生産データの収集開始

- 簡単な記録用紙の作成

- 現場の意見収集

Step 2:分析と課題特定(2週間)

- データの簡単なグラフ化

- 課題個所の特定

- 改善案の検討

Step 3:小さな改善の実施(2週間)

- 最も効果が見込める箇所から着手

- 現場の意見を取り入れた改善

- 効果の確認

Step 4:PDCAサイクルの確立(1ヶ月)

- 週次での進捗確認

- 改善効果の測定

- 次のアクションの決定

今回のまとめ

今回は、「中小製造業の生産効率を30%改善したデータ分析! 現場改善の手順とポイント」についてお話ししました。

製造現場の改善は、難しい統計手法や専門的なITスキルがなくても始められます。

今回ご紹介したA社の事例は、その証明と言えるでしょう。

A社では、まず基本的なデータ収集から始めました。

生産数量、作業時間、品質データという3つの基本的な数値を記録することから改善はスタートしています。

このデータを簡単なグラフで可視化することで、中間検査工程がボトルネックになっているという重要な発見がありました。

改善は一気に進めるのではなく、段階的なアプローチを取りました。

まず検査基準を明確化し、次に作業環境を整備、そして記録作業の効率化へと、着実にステップを進めていきました。

特に重要だったのは、現場の意見を常に取り入れながら進めたことです。

結果として、生産効率30%向上、納期遅れの大幅削減、品質クレームの60%減少という成果を達成。

しかし、より重要な成果は、現場に「改善」の文化が根付いたことかもしれません。

データ分析による改善は、決して特別なものではありません。

現場の実態に合わせて、無理のない範囲で始められることから着手する。

その小さな一歩が、大きな改善への第一歩となるのです。

ぜひ、あなたの現場でも挑戦してみてください。